Die 3D-Holzpuzzles und Miniaturhäuser von ROBOTIME sind eng mit dem Laserschneiden verbunden. Wenn Sie mehr darüber erfahren möchten, bietet dieser Beitrag eine unterhaltsame und informative Anleitung.

Was ist Laserschneiden?

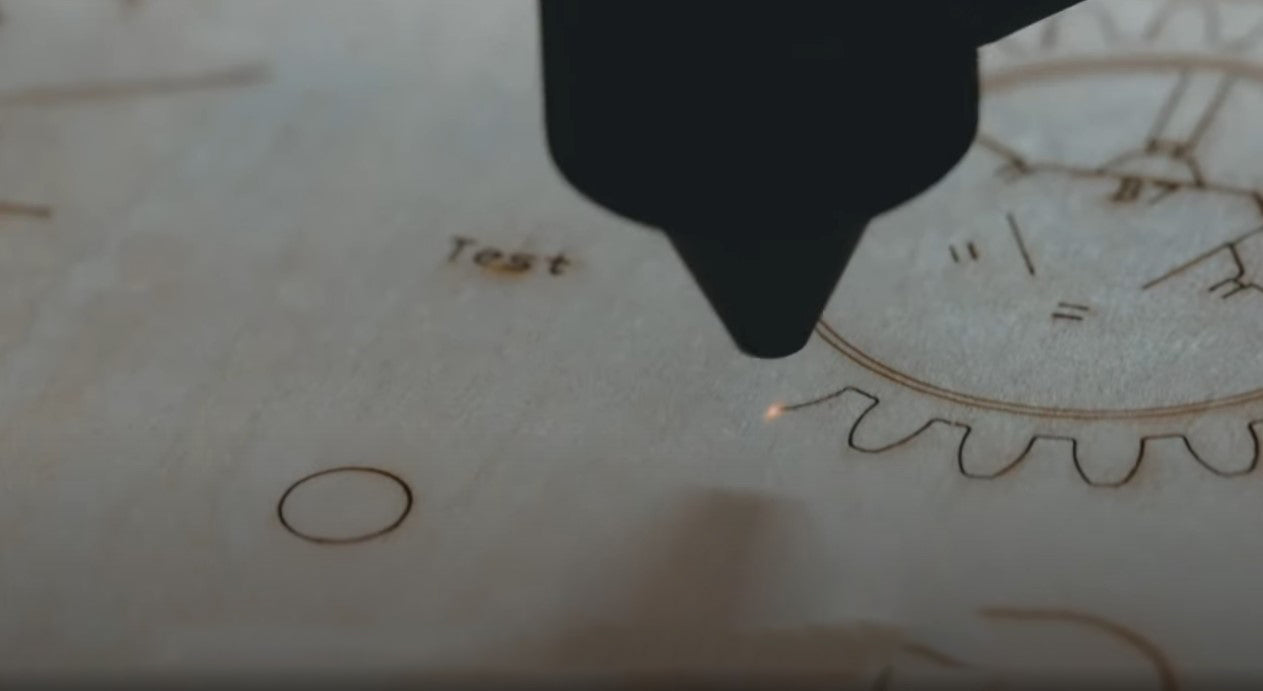

Beim Laserschneiden handelt es sich um eine Technologie, bei der ein Lichtstrahl, der als Laser bezeichnet wird, verwendet wird, um durch Verdampfung des Materials, auf das der Laser fokussiert wird, sehr feine Schnitte zu erzeugen.

Seine ersten Anwendungen fanden sich im industriellen Bereich, doch dank jüngster technologischer Fortschritte wird es mittlerweile auch in Krankenhäusern (mehr dazu unter „ Was ist Laserchirurgie? “), bei architektonischen Aufgaben, in Unternehmen und Schulen eingesetzt.

Das Verfahren funktioniert, indem es mithilfe von Optiken und einem „Computer Numerical Control (CNC)“-Modul einen starken Lichtstrahl auf das zu schneidende Material fokussiert.

Manchmal wird ein Bewegungssteuerungsmodul integriert, um das Schneiden von musterartigen und komplizierten Schnitten auf einem bestimmten Material zu ermöglichen.

Das laserbearbeitete Material verdampft entweder oder wird durch einen Druckluftstrahl abgetragen (Oberg Industries, o. J.). Die genannten Verfahren erzeugen einen feinen Schnitt mit hochwertigen Kanten (Thomas, 2012).

Wie wird ein Laser erzeugt?

Um zu verstehen, wie diese Technologie funktioniert, müssen wir uns zunächst diese Frage ansehen. Sie wird durch einen Laser erzeugt, der einen horizontalen Laserstrahl aussendet, der durch einen 45°-Totalreflektor in einen vertikalen, nach unten gerichteten Laserstrahl umgewandelt wird.

Diese Laserstrahlen werden durch eine Linse fokussiert und bilden einen winzigen Punkt im Brennpunkt.

Wenn der Strahl auf das Material trifft, wird dieses schnell auf eine Verdampfungstemperatur erhitzt, verdampft und bildet ein Loch.

Während sich der Strahl über das Material bewegt, werden ihm Hilfsgase (wie CO2, Sauerstoff, Stickstoff usw.) zugeführt, um die geschmolzene Schlacke wegzublasen, sodass kontinuierlich ein Loch mit einer sehr geringen Schnittbreite (etwa 0,1 mm) entsteht und somit das Schneiden des Materials abgeschlossen wird.

Dies ist ein Vlog über den klassischen Phonographen ROBOTIME-ROKR LKB01D , durch den Sie den gesamten Prozess des Phonographen vom Entwurf bis zur Entwicklung, einschließlich der Anweisungen zum Laserschneiden, grob nachvollziehen können.

Gängige Lasertypen

Es gibt heute verschiedene Lasertypen, aber die drei gebräuchlichsten sind: CO2- , Neodym- (ND) und Neodym-Yttrium-Aluminium-Granat-Laser (Nd:YAG) .

- Sie werden in verschiedenen Bereichen und Materialien eingesetzt. Neodym-Laser eignen sich am besten für gebohrte Materialien, die eine wiederholte Bewegung und hohe Energie erfordern.

- Der Neodym-Yttrium-Aluminium-Granat-Laser eignet sich am besten für hochintensive Bohr- und Gravurarbeiten.

- Der CO2-Laser kann verschiedene Materialien gravieren und bohren.

Klassifizierungen des Laserschneidens

Laserschneiden findet vielfältige Anwendung, und für das Schneiden verschiedener Materialien werden unterschiedliche Verfahren eingesetzt. Zu den gängigsten Laserschneidverfahren zählen Verdampfen, Schmelzen und Blasen, thermisches Spannungsrissschneiden, Stealth Dicing und reaktives Schneiden.

Hier ist eine Zusammenfassung der aufgeführten Methoden.

1. Verdampfungsschneidverfahren

Die Werkstücke werden mit einem Laserstrahl hoher Energiedichte erhitzt und in kurzer Zeit verdampft, wodurch ein Dampf entsteht. An der Materialoberfläche werden Schnitte erzeugt. Da die Verdampfungswärme in der Regel hoch ist, sind für das Laserdampfschneiden eine beträchtliche Leistung und Leistungsdichte erforderlich.

Die Laserverdampfung wird hauptsächlich zum Schneiden von empfindlichen metallischen und nichtmetallischen Werkstoffen (wie Papier, Stoff, Holz, Kunststoff und Gummi) eingesetzt.

2. Schmelz- und Blasverfahren

Beim Laserschmelzen wird das Metall durch Lasererhitzung aufgeschmolzen. Anschließend werden durch eine Düse nicht-oxidierende Gase (Ar, He, N usw.) eingeblasen. Der Druck dieser Gase verdrängt das flüssige Metall und erzeugt so den Schnitt. Der Energiebedarf beträgt nur ein Zehntel des Energiebedarfs beim Dampfschneiden.

Das Laserschmelzschneiden wird hauptsächlich für Werkstoffe eingesetzt, die nicht leicht oxidieren, oder für reaktive Metalle wie Edelstahl, Titan, Aluminium und deren Legierungen.

3. Thermische Spannungsrissbildung

Je spröder das Material ist, desto anfälliger ist es in der Regel für thermisch bedingte Brüche.

Die thermische Spannungsrisskorrosion nutzt diese Eigenschaft und ist daher besonders für spröde Werkstoffe geeignet. Bei diesem Verfahren wird ein Lichtstrahl auf eine Oberfläche fokussiert, was zu lokaler Erwärmung führt. Diese lokale Temperaturänderung bewirkt eine Ausdehnung, die eine gleichmäßige Rissbildung zur Folge hat.

Die Rissbildung hängt vom Laser ab und wird üblicherweise in der SI-Einheit m/s gemessen. Dieses Verfahren ist sehr effizient beim Schneiden von Glas und Leichtkeramik.

4. Reaktives Schneiden

Das auch als Brennschneiden bezeichnete Verfahren nutzt einen Laser als Vorwärmquelle und ein aktives Gas wie Sauerstoff als Schneidgas. Das Gas wird einerseits ausgestoßen und reagiert mit dem zu schneidenden Metall, wodurch eine Oxidationsreaktion stattfindet, die große Mengen an Oxidationswärme freisetzt. Andererseits werden die geschmolzenen Oxide und die Schmelze aus dem Reaktionsbereich herausgeblasen. Die Schnittgeschwindigkeit ist dabei deutlich höher als beim Laserdampfschneiden und Schmelzschneiden.

Das Laser-Sauerstoffschneiden wird hauptsächlich für Kohlenstoffstahl, Titanstahl, wärmebehandelten Stahl und andere leicht oxidierbare Metallwerkstoffe eingesetzt.

5. Heimliches Würfeln

Es handelt sich um ein Verfahren, bei dem ein Neodym-Yttrium-Aluminium-Granat-Laser (NYAG-Laser) zum Durchtrennen von Siliziumwafern eingesetzt wird. Es wird hauptsächlich zum Durchtrennen von Silizium verwendet, da die Wellenlänge von 1064 nm optimal auf die elektronische Bandlücke von Silizium bei 1117 nm abgestimmt ist.

Charakteristika des Laserschneidens

- Wie bereits erwähnt, zeichnet sich das Laserschneiden durch eine sehr hohe Präzision aus. Es ermöglicht das Erstellen dünner und schmaler Schnitte mit parallelen Schnittkanten. Die Schnittgenauigkeit beträgt ±0,05 mm .

- Eine Laserschneidmaschine verfügt üblicherweise über mehrere CNC-Tische, und der gesamte Schneidprozess kann CNC-gesteuert werden. Zum Schneiden unterschiedlicher Materialformen muss lediglich das CNC-Programm angepasst werden.

- Das Laserschneidverfahren ist geräuscharm und umweltverträglich .

- Der Laser kann verschiedene Materialien schneiden , darunter Metalle, Nichtmetalle, metallbasierte und nichtmetallbasierte Verbundwerkstoffe, Leder, Holz, Fasern usw.

Anwendungsgebiete des Laserschneidens

Das Laserschneiden hat neben dem ursprünglichen Anwendungsgebiet in der industriellen Fertigung und anderen Bereichen ein breites Anwendungsspektrum.

In der Automobilindustrie müssen die meisten Teile schnell und präzise gefertigt werden. Laserschneiden ist dafür die ideale Lösung. So wird es beispielsweise auch für die Herstellung von Dachfenstern eingesetzt, etwa beim deutschen Volkswagen-Konzern, der mit einem 500-Watt-Laser komplex geformte, dünne Karosserieteile und diverse gebogene Elemente schneidet.

In der Luft- und Raumfahrtindustrie werden unter anderem folgende Bauteile lasergeschnitten: Triebwerksbrennerrohre, dünnwandige Titanchassis, Flugzeugrahmen, Titanverkleidungen, Flügelträger, Leitwerksflossen, Hauptrotoren von Hubschraubern, Keramik-Isolierkacheln für Raumfähren usw.

In der Medizinbranche nutzen Chirurgen Laserschneidmaschinen, um hochpräzise Operationen an empfindlichen Körperteilen durchzuführen, beispielsweise an den Augen.

In der Chipindustrie wird das Laserschneiden zur Herstellung kleiner, präziser Siliziumteile für Halbleiterchips eingesetzt.

In der Schmuckindustrie hat die Fähigkeit des Laserschneidens, winzige Schnitte auszuführen, den Materialverbrauch bei der Schmuckherstellung reduziert und somit die Rentabilität erhöht.

In der Branche für 3D-Holzpuzzles und anderes Spielzeug , wie beispielsweise bei ROBOTIME, werden Laserschneidmaschinen für den Modellbau eingesetzt. ROBOTIME nutzt CO2-Laserschneidtechnologie , die eine Genauigkeit von unter 0,05 mm gewährleistet und alle Modelldetails präzise wiedergibt.

Der größte Vorteil besteht darin, dass die Holzpuzzles ohne Klebstoff zusammengesetzt werden können. Ist die Präzision eines Laserschneiders geringer als die erforderlichen Toleranzen der Teile, erfordert das Puzzle entweder übermäßigen Kraftaufwand oder Nachschleifen zum Zusammensetzen oder die Teile sind zu locker, um ohne Klebstoff zu halten.

Warum sollten wir darüber reden?

Zunächst einmal sind die Produkte von ROBOTIME eng mit dem Laserschneiden verbunden, und das möchten wir unseren Nutzern mit diesem Beitrag verdeutlichen. Durch das Laserschneiden können wir die Qualität unserer Produkte sicherstellen.

Gleichzeitig bemühen wir uns, die Umwelt zu schützen, unabhängig von unseren materiellen Möglichkeiten und Verfahren.

Letzter Gedanke

Laserschneiden ist aus unserem Alltag nicht mehr wegzudenken, und wir staunen immer wieder über die Veränderungen und die Hilfe, die diese Technologie mit sich gebracht hat. Gleichzeitig erfreuen sich Laserschneidmaschinen in der Welt der Miniaturen zunehmender Beliebtheit und bereichern das Leben der Menschen. Für Liebhaber von handwerklichem Können in der Miniaturwelt ist es daher von großer Bedeutung, die Geschichte hinter 3D-Puzzles zu kennen.

Robotime ist ein kreatives Lifestyle-Unternehmen, das sich auf das Design und die Entwicklung von 3D-Puzzles, Spielzeug und Holzhandwerk spezialisiert hat. Abonnieren Sie uns, um mehr zu erfahren.

Hinterlasse einen Kommentar

Diese Website ist durch hCaptcha geschützt und es gelten die allgemeinen Geschäftsbedingungen und Datenschutzbestimmungen von hCaptcha.